Sommaire

ToggleLe moulin à huile et le pressoir à olive

Beaucoup de moulins à huile ont disparus faute d’activité ou d’entretien. L’ignorance de son histoire souvent ignorée et leur mutation technique les ont condamnés à progressivement disparaître de nos rives méditerranéennes malgré le rôle important qu’ils ont joué dans le monde occidental.

Un moulin à huile est un moulin permettant de presser par exemple des olives, des graines oléagineuses (tournesol, colza…) ou bien encore des fruits à coques (noix, noisettes) afin d’en extraire de l’huile.

Moulin à olive de Mons

Le moulin est (ou était) un lieu de convivialité où il régnait une bonne ambiance, presque festive, dès le début du mois d’octobre période de révision et d’entretien du matériel qui devait être fin prêt au début du mois de novembre.

Certains de ces moulins à huile sont protégés au titre des monuments historiques….

- Le Moulin Forville de Cannes datant du XIVe siècle (1316) montrent des exemples de pressoirs reconstitués à l’identique dans deux des cinq chapelles qu’il possède.

- Moulin à huile communal du Barroux : Alors que le dernier seigneur du Barroux refuse d’ouvrir son moulin aux habitants de la commune, en 1790, la municipalité décide le réaménagement d’une ancienne boucherie du village, pour la transformer en moulin communal. Agrandi en 1793, il fonctionna jusqu’en 1853

- Moulin à huile de Wimmenau : Du 18e siècle, le moulin à traction animale ou moulin à huile de la Petite Pierre est un des rares moulins à sang* conservés en France. Il jouxte une puissante maison alsacienne, datée de 1669, construite par les frères Sheer, et restaurée en 1718. Les meules jumelées verticales en grès qui pivotent sur un lit circulaire sont un dispositif propre aux moulins à huile. Le moteur était actionné par un attelage de bœufs entraînant un manège à engrenages de bois. Son utilisation a cessé en 1948.

* Le moulin à sang est un mécanisme emploie la force animale, ou humaine, pour broyer les grains. D’une plus grande efficacité que le pilonnage, ce système permet également d’augmenter la productivité en démultipliant l’énergie.

De la meule au moulin

La meule est un instrument employé depuis plusieurs millénaires, qui a subi de nombreuses modifications au fil des âges. Il existe des meules anciennes de diverses dimensions, coniques cylindriques ou cylindro-coniques. Les meules modernes fonctionnent toujours selon le même principe: l’action mécanique est exercée par la rotation d’une ou plusieurs grandes roues en pierre (généralement de granit) sur la masse travaillée. Contrairement à ce que l’on pourrait penser, la libération des sucs n’est pas provoquée par l’écrasement, mais par l’action de frottement des arêtes coupantes des fragments de noyau sur la pulpe des olives. Le rôle des roues est donc de concasser les noyaux et de malaxer la masse travaillée.

Autrefois la meule était constituée d’une seule roue actionnée au moyen d’un bras attelé à un âne ou un cheval; elle était d’un encombrement important pour permettre le mouvement circulaire de l’animal. La meule actuelle est généralement mue par un moteur de cinq à douze kilowatts et est de dimensions relativement limitées, d’un encombrement de dix à vingt-cinq m². Elle se compose d’un bac à fond de granit ou d’acier et aux bords relevés et d’un ensemble de deux à six roues en granit à axe horizontal, et disposées par paires, à des écartements variant par rapport à l’axe vertical du bac. Le plan de roulement des roues est relevé de quelques millimètres par rapport au fond du bac et est réglable de manière à obtenir des fragments de noyaux de dimensions adéquates. En général le réglage du plan de roulement est adapté aux caractéristiques des noyaux de la variété d’olivier prédominante dans les environs du moulin. La meule est enfin munie de lames qui ont pour mission de racler la pâte qui adhère aux roues et d’améliorer le malaxage en repoussant la pâte sous les roues.

Le travail de la meule se fait avec une rotation lente, de douze à quinze tours par minute, et dure de vingt à quarante minutes. La quantité d’olives traitées en un cycle est de 2,5 à 3 quintaux, cette quantité donnant un volume de pâte correspondant à une charge de la presse hydraulique dans la phase d’extraction. Cette exigence s’impose moins dans le cas des installations qui recourent à d’autres systèmes d’extraction et, en général, la capacité de traitement est calculée de manière à intégrer la meule dans une installation d’extraction à cycle continu.

Mais pour accroître la production, il a fallu inventer les moulins à huile, dont on connaît actuellement trois formes de broyeurs rotatifs par l’archéologie et les textes. Les plus anciennes meules à huile connues furent découvertes dans la ville grecque d’Olynthe, détruite en 348 avant notre ère par Philippe II de Macédoine :

- des broyeurs cylindriques en forme de rouleaux, retrouvés en Syrie et en Afrique romaine, parfois de forme tronconique comme il en a persisté jusqu’à récemment en Espagne.

- des meules cylindriques utilisées perpendiculairement, appelées mola et recommandées par l’agronome latin Columelle.

- le trapetum décrit précisément par Caton l’Ancien et dont les fouilles de Pompéi ont mis au jour plusieurs exemplaires. Dans ce système, les olives ne sont pas écrasées sous la meule, mais entre la meule et les parois de la cuve. Ce système était largement utilisé dans la Rome antique en Italie, Provence et Afrique du Nord, mais a disparu avec elle.

La force motrice actionnant ces meules rotatives fut tout d’abord animale (en particulier, humaine), puis la force hydraulique se répandit à partir du XVIIIe siècle, et à la fin du XIXe siècle l’eau fut remplacé par un moteur mécanique ou électrique.

Toujours dans un but d’augmenter la productivité, la manière de presser la pâte d’olive a été améliorée par des innovations techniques. La pâte d’olives écrasées est placée dans un récipient qui laissera passer l’huile tout en retenant les débris lors de la pression. Le système le plus communément employé en Méditerranée est celui des scourtins, sorte de paniers souples confectionnés avec de la paille, des fibres de sparte, de chanvre, d’alfa, voire de coco, et actuellement de nylon. Ils sont remplis manuellement et empilés soigneusement pour être pressés.

En parallèle du moulin à huile plusieurs types de pressoirs ont été utilisés au cours des siècles pour le broyage des olives et autres :

Le pressoir à torsion est le plus ancien. Il a été utilisé en Corse pour l’huile d’olive jusqu’à la Première Guerre Mondiale.

Le pressoir à coins a été utilisé pour obtenir de l’huile de noix ou d’olive, avec quelques perfectionnements, en Angleterre et aux Pays-Bas jusqu’au XVIIIe siècle.

Les pressoirs romains

Le « pressoir à arbre » est apparu aux alentours du VIe siècle av. J.-C. et consiste en un tronc d’arbre solidement fixé à une extrémité et sur lequel une force est exercée à l’autre bout par des poids ou un treuil à cabestan. Ils étaient aussi actionnés par des hommes avec un levier pour augmenter la pression. Un tronc d’arbre appelé prelum en latin, était coincé dans une petite cavité ou entre des poteaux, les arbores.

Dès le 1er siècle, on trouve des pressoirs en forme de leviers avec contrepoids en pierre où la corde avait cédé sa place à un pas de vis fixé dans un bloc de pierre. Ce type de pressoir » à arbre » avait été copié des Grecs par les Romains.

Pressoir à contrepoids

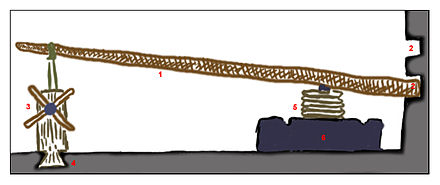

Pressoir queue d’aronde ou à arbre

1 – Axe vertical / grosse poutre ou prelum

2 – Encoches de hauteurs variables permettant de faire varier le pression et la quantité de scourtins

3 – Levier permettant de manœuvrer le cabestan

4 – Encoche en queue d’aronde servant à caler les arbores (piliers de bois encrés dans le sol rocheux ou dans un contre-poids) du cabestan.

5 – Scourtins

6 – La meule creusée de une ou plusieurs rigoles pour l’écoulement de l’huile vers les bassins ou les cuves de stockages

Le « pressoir à coin » n’est plus utilisé actuellement et consiste à augmenter la pression en enfonçant des coins en bois de plus en plus gros.

Très courant au 18° siècle ils ont été remplacés par des presses hydrauliques fournissant une pression constante et bien supérieure.

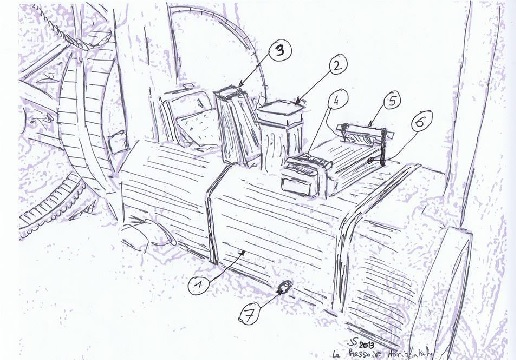

Il est constitué par un corps en noyer (1) (une seule pièce) taillé dans un tronc de 1 m de diamètre pour une longueur de 2.50 m. Il est renforcé par deux cerclages métalliques. Il est fermé par un bouchon (6) solidement calé par un jeu de coins. (4 et 5) enfoncés au maillet. Le pilon frappe le coin de pressée (2) qui comprime latéralement les noix et extrait l’huile qui sort par le tuyau (7). Lorsque la pressée est terminée on débloque le tout avec le coin (3) qui est inversé.

Le « pressoir à bascule » date du Ier siècle av. J.-C. et consiste en une grosse vis de bois qui, en tournant, pousse sur le tronc qui presse les scourtins. Il fonctionne à la force des bras, mais cette fois-ci, c’est une grosse vis de bois qui, en tournant, pousse sur le tronc. Le tronc presse les scourtins pleins de pâte d’olive.

Un pressoir à bascule

Les pressoirs à vis directe

Le « pressoir à vis directe » fait son apparition dans l’Antiquité et c’est une variante du pressoir à bascule, remplaçant le tronc par des plaques (également de bois) afin de presser les scourtins. On fait tourner des vis de bois à l’aide de grosses clefs, elles font descendre des plaques également en bois qui pressent une pile de scourtins .

Le « pressoir à chapelle » apparaît au XVIIIe siècle et son principe est une pression exercée directement par la vis sur les scourtins. Afin de lutter contre les forces de résistance au moment du pressage, les moulins étaient directement encastré dans le bâti. Ce système s’appelle « pressoir à chapelle » à cause de la forme en croix que l’on donnait à la structure servant à maintenir la vis en place. L’avantage, c’est que le système contenait beaucoup de scourtins empilés. Le procédé était utilisé très souvent dans un gros mur qui permettait de tenir le dispositif pour qu’il ne se disloque pas.

Moulin à chapelle du Piquet à Cotignac (83)

Le scourtin ou escourtin

Anciennement le scourtin était un double disque filtrant, sorte de paillasson circulaire de 40 cm de diamètre environ, réalisé en fibres de coco, soudé sur le bord extérieur et percé au centre. La pâte se mettait à l’intérieur du scourtin. Les scourtins sont ensuite empilés les uns sur les autres et placés sous la presse afin d’extraire l’huile d’olive et les eaux d’extraction. Jusqu’au début du siècle, on a utilisé les scourtins pour filtrer la pâte d’olives. Ces étranges paillasses circulaires étaient fabriquées avec des matériaux très divers : tiges d’alfa, fibre de coco ou d’aloès, chanvre. Dans les moulins provençaux, on utilisait des cabas en alfa, herbe originaire d’Afrique du Nord. Les tiges d’alfa ne communiquent pas de mauvais goût aux huiles car leur surface est vernissée. Elles retiennent ainsi peu de matières grasses. Ce système présentait de nombreux inconvénients. Les opérations de chargement et déchargement était plutôt onéreuses, mais surtout le défaut principal résidait dans la difficulté de nettoyage des scourtins : les fibres retenaient toujours des résidus de pâte qui s’altéraient facilement sous l’effet de moisissures ou de l’oxydation et conféraient à l’huile des saveurs désagréables (goût de scourtin). Pour des raisons organisationnelles et pour améliorer les standards de qualité, les scourtins ont été totalement abandonnés et remplacés par des scourtins circulaires en fibres synthétiques. Il existe à Nyons (Drôme) la dernière fabrique artisanale de scourtins.

Note : En 1956, année noire, le gel fait éclater le tronc des oliviers, ravage l’oliveraie provençale et amène la scourtinerie au bord de la faillite. (les dommages collatéraux que subissent les sous-traitants). Les fabricants de scourtins ont vite remarqué que beaucoup de gens utilisaient les scourtins usagés comme des paillassons et l’idée leur vint de teindre les fils de coco et de transformer les scourtins destinés à l’huilerie en objet de décor et d’ameublement.

Femmes préparant des scourtins

Puisque l’extraction de l’huile est une opération purement mécanique, on peut fabriquer de l’huile d’olive sans machinerie complexe, et certaines techniques ancestrales ont longtemps perduré. Au XIXe siècle en Syrie on pilait encore les olives dans un mortier ou un trou de rocher, puis la pâte était placée dans de grands récipients où l’on versait de l’eau chaude pour récolter l’huile qui surnageait avant de la mettre à reposer dans des jarres. On utilisait aussi la méthode du foulage, avec parfois des semelles spéciales en bois appelées en grec Kroupetzaï. Une autre technique était d’enfermer les olives dans un sac, de le fouler puis de le tordre pour en faire couler l’huile, qui était mise ensuite à reposer. Ce principe dit du « pressoir à torsion » était connu en Égypte pour le vin depuis la plus haute antiquité et a été observé en Italie au XVIIe siècle, en Turquie au XIXe siècle et même en Corse à l’époque moderne.

Ainsi de la technique où les olives étaient simplement pilées dans un mortier (Syrie, XIXème) souvent comparée à la technique utilisée par les Hébreux pour les usages sacrés à nos chaînes en continus il s’est vu appliqué maintes et maintes techniques. Il existe bon nombre de techniques qui ont évolué au fil du temps, pour ne citer que les plus connues : le foulage, le moulin à sang, actionné par un animal, le moulin à eau, qui a permis d’augmenter le nombre de meules, et enfin le moulin électrique.

Le moulin peut presser les olives de plusieurs exploitants et producteurs d’olives, c’est le cas dans les coopératives oléicoles. Chaque livraison est répertoriée et soumise à un contrôle de qualité afin d’inciter les exploitants à soigner leur production. De bonnes conditions de stockage des olives sont également déterminantes pour la qualité de l’huile. En effet, la qualité de l’huile peut être altérée à cause des phénomènes d’hydrolyse et de lipolyse enzymatique ou microbienne.

Un détail : pour conserver l’huile d’olive, la meilleure bouteille est celle de Perrier, en verre. Pourquoi ? simplement parce que le verre est teinté en vert foncé ce qui empêche la lumière de nuire à la conservation.

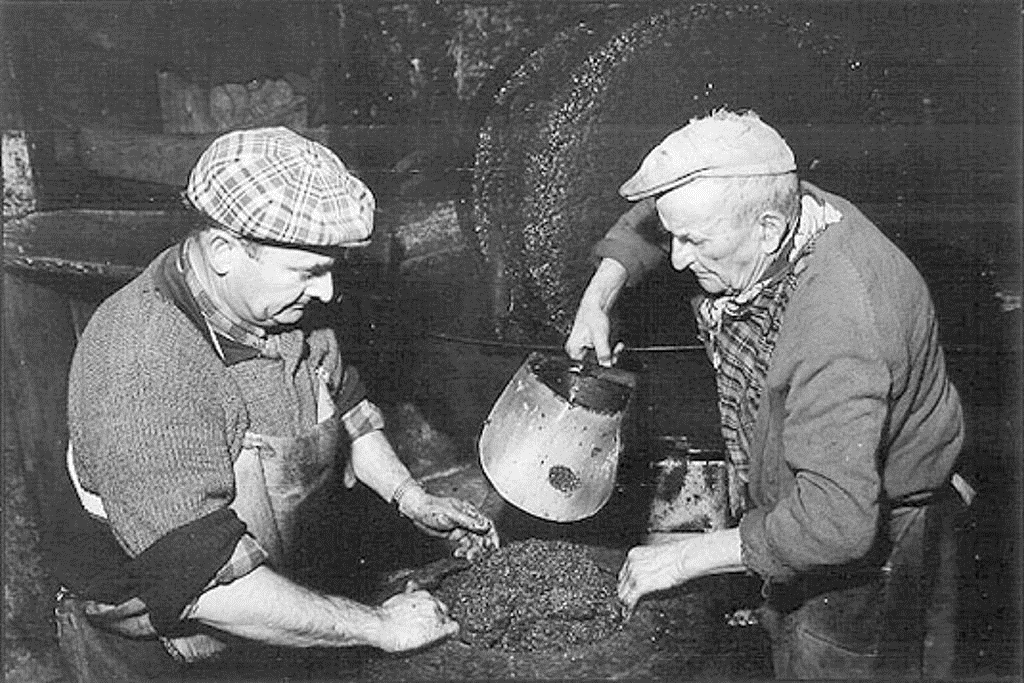

Remplissage des scourtins avec la pâte d’olive

L’extraction ancienne par pression

Trois phases dites de triturage sont ensuite nécessaires pour recueillir le jus de l’olive qui contient de 20 à 25% de son poids en huile :

Immédiatement après la cueillette des olives, on procède au triage afin d’éliminer les petits cailloux, les brindilles et autres impuretés qui pourraient donner un goût amer à l’huile puis on achemine rapidement les olives destinées au moulin. En France, la règle est de presser le jour de la cueillette.

– La première pression à froid

un estagnon

Les olives étaient broyées par la grande meule jusqu’à ce qu’elles forment une sorte de pâte (pas trop broyées afin que la pâte ne gicle pas entre les scourtins) qui était mise dans des corbeilles de paille appelées scourtins. Elles étaient donc empilées, l’une sur l’autre, sous les presses.

Cette première pression produit l’Huile Vierge qui est de la meilleure qualité. Elle coulait le long du canal en dessous des presses et était versée dans des seaux d’acier appelés estagnon. Bien sûr, plus le contenu des scourtins était pressé, plus il y avait production d’huile; mais le meunier astucieux, vu que la troisième presse représente son bénéfice, tentait de presser le moins possible pour conserver de l’huile pour lui-même. Le résidu des scourtins s’appelle le grignon.

– La deuxième pression à froid

Les scourtins étaient par la suite vidés et nettoyés de leurs grignons. Cette patte était alors reprise et mélangée à de l’eau chaude pour faire éclater les cellules d’huile qui n’avait pas été brisées lors du premier broyage. S’en suivait le même procédé de pression jusqu’à ce que l’huile remonte à la surface, elle était alors adroitement recueillie au moyen d’un plat d’acier peu profond muni d’une d’une longue tige appelée une feuille. Le résultat de cette seconde pression donnait toujours une huile de très bonne qualité.

Tout cela représentait un dur travail à cause de la chaleur ambiante; durant l’heure du déjeuner, les travailleurs affamés trempaient leur pain grillé dans une poêle employée pour chauffer et égoutter l’huile. On appelait cela un casseton, et la fourchette en bois avec laquelle le pain était grillé une roustide.

– La troisième opération appelée ressance

Elle consistait à laver les grignons dans le deuxième moulin qui se trouve dans le restaurant d’aujourd’hui.. On y lavait les résidus avec une grande fourchette appelée rabaillot jusqu’à ce que les noyaux descendent par un petit canal vers la présente cuisine. Finalement, les peaux étaient mises dans des nouveaux scourtins et pressées une dernière fois, tout le jus allait ensuite dans les infers ou enfers (cave qui consistait à recueillir l’huile en surface des bassins) produisant l’huile qui constituait le bénéfice du meunier.

Les derniers restes étaient déposés dans des barriques en bois à deux anses appelés brouquets et envoyés à Marseille pour devenir le célèbre “Savon de Marseille”.

Extraction actuelle par pression

C’est avec cette méthode ancienne, que l’on sépare le moût d’huile du grignon par une filtration sous l’effet de la pression. La pression est obtenue dans une presse hydraulique ouverte en disposant la pâte d’huile en couches minces alternées avec des disques en fibre, appelés scourtins, en une tour mobile. Le dispositif utilisé pour la construction de la pile consiste en un plateau circulaire en acier au bord légèrement relevé et profilé, monté sur un chariot pour la manutention. Au centre du plateau est inséré un cylindre creux (dit aiguille) qui a pour objet de maintenir la pile en position verticale et favoriser l’écoulement du moût d’huile également le long de l’axe central de la pile.

La construction de la pile respecte un ordre standard : les scourtins sont constitués par un disque en fibre synthétique percé au centre de manière à pouvoir les enfiler sur l’aiguille. Sur le premier scourtin, posé sur le fond du plateau, on dispose une couche de pâte épaisse de 3 cm, on superpose un second scourtin et une seconde couche de pâte et ainsi de suite. Toutes les trois couches de pâte, on superpose un scourtin sans pâte et un disque d’acier afin de répartir la pression uniformément. Globalement on construit une pile formée par la superposition de 60 scourtins alternés avec 60 couches de pâte, 20 disques d’acier et 20 scourtins sans pâte. La quantité de pâte employée correspond à un lot d’olives écrasées à la meule (2,5 à 3 quintaux). Toute l’opération de chargement d’une presse se fait à la main, mais actuellement on utilise des doseuses spéciales, souvent intégrées au malaxeur. La tour est alors insérée dans la presse et soumise à une pression moyenne de l’ordre de 400 bars. Sous l’effet de la pression, le moût d’huile se sépare de la fraction solide et s’écoule du système drainant le long des parois extérieures et le long de l’aiguille et est recueilli sur le plateau. Lorsque les scourtins pleins de pâte sont écrasés dans le pressoir, le jus, un mélange d’eau et d’huile, suinte et s’écoule dans un bac de réception qui peut être de diverses formes suivant le pressoir. C’est un bassin en pierre, une jarre d’argile, un tonneau.

On laisse le jus reposer, et l’huile, plus légère, remonte à la surface, au-dessus de l’eau de végétation. Les restes de noyau, de chair, de peau tombent tout au fond. C’est la décantation.

Lorsque l’huile est de première pression, elle est dite « vierge ». Après plusieurs pressurages, elle n’a plus l’appellation d’ « huile vierge » .

Une fois l’extraction terminées, la pile est démontée et on retire le grignon des scourtins à l’aide de machines ad-hoc.

Les avantages de l’extraction par pression sont les suivants :

- meilleur rendement en huile ;

- bonne qualité des grignons ;

- faible consommation d’eau et d’énergie ;

- moindre quantité d’eau de végétation à éliminer.

Et les inconvénients sont :

- coûts de main d’œuvre élevés ;

- charges liées à la difficulté de nettoyage des scourtins ;

- fonctionnement en cycle discontinu ;

- risques de dégradation de la qualité en cas de défaut de propreté des scourtins ;

- grandes difficultés, voire impossibilité à extraire l’huile des pâtes à haute teneur en eau (début de saison et variétés à faible rendement).

- forte charge polluante des margines.

Extrait d’un pressage d’olives tiré de http://www.camandoule.com/fr/histoire/lhistoire-du-moulin-a-huile

« …. A la mi-janvier, la récolte des olives commençait. Dès cinq heures du matin le moulinier se levait, allumait le feu sous la cuve à eau, vérifiait l’état des courroies et branchait l’eau pour mettre en action l’énorme roue à aubes.

A partir de sept heures du matin, les paysans arrivaient avec leurs chargements d’olives entassées dans des sacs en jute qui étaient aussitôt vidés dans la cuve où se trouvait la lourde pierre de granit. Le moulinier enclenchait le mécanisme, le broyage commençait. Le moulin s’emplissait d’abord du bruit des noyaux cassés par la meule et puis lentement l’effluve des fruits écrasés chatouillait les narines. C’était le soleil et la bonne humeur qui pénétraient dans le moulin.

Cette première opération donnait un peu d’huile qui tombait dans un grand tonneau rempli d’eau sous la cuve.

Quand il estimait que la quantité d’huile surnageant à la surface du tonneau était suffisante, le moulinier la ramassait délicatement sur une sorte de poêle sans rebord et la versait à part dans un bidon. C’est à cette opération très délicate que l’on jugeait de l’habileté de l’ouvrier car il n’était pas question de mélanger l’huile et l’eau et même à la fin quand la pellicule huileuse, était très mince, le moulinier réussissait à la ramasser sans la moindre goutte d’eau. La meule passait et repassait écrasant les olives. Quand il estimait que la pâte était bien homogène il en bourrait les scourtins, et les empilait sous les presses nichées dans les alcôves en pierre. Le moulinier changeait alors de sens les courroies de transmission et, toujours grâce à la force produite par la roue à aubes, les presses descendaient lentement écrasant les galettes et leur contenu. L’huile coulait comme une rivière d’or le long des piles de scourtins et tombait dans les grandes cuves pleines d’eau. Le travail de récupération commençait réellement sous l’œil soupçonneux des paysans.

La première presse, la presse à froid donnait l’huile vierge à la belle couleur lumineuse et son parfum incomparable emplissait le moulin.

Il restait beaucoup d’huile dans la pâte. Le moulinier la malaxait dans les scourtins avec de l’eau chaude et pressait à nouveau. L’huile obtenue au deuxième passage était un peu plus verte, un peu plus acide, mais encore tout à fait consommable.

En rémunération de son travail, le meunier gardait un dixième de l’huile pressée dans le moulin principal, aussi, les paysans assistaient au pressage jusqu’à la fin pour vérifier que les comptes étaient bien respectés.

Le meunier gardait également pour lui toute l’huile traitée dans l’autre moulin et les produits résiduels.

Dans le deuxième moulin, on produisait de l’huile dite de ressence, très épaisse et acide, destinée aux raffineries. Il ne fallait pas moins de deux pressages supplémentaires pour sortir à la fin un produit à l’aspect d’huile de moteur, et qui après traitement était utilisée dans les savonneries ou transformé en tourteaux par les fabricants d’engrais. Ce dernier travail s’appelait « l’enfer ».

Tout ce travail était rude et ingrat, mais rentable. Il ne fallait pas moins de quatre pressages en faisant à chaque fois bouillir la pâte pour extraire tout ce qui pouvait l’être mécaniquement.

A la fin de ces opérations successives il ne restait plus au Moulin que les noyaux d’olives brisées et là il n’y avait pas d’huile. On appelait cela le grignon. Sais-tu ce que je faisais avec ce grignon ? Hé bien, je me chauffais avec. Avoue qu’à cette époque, nous étions de vrais écologistes!

L’atmosphère dans le moulin principal était inoubliable.

Il y avait d’abord le grondement de l’eau tombant sur les aubes, le craquement des noyaux broyés par la pierre, le frottement des courroies, le chuintement des presses. Et puis il y avait la vapeur émanant de la chaudière et des corps en sueur et surtout cet incomparable parfum des olives écrasées comme si toutes les bonnes odeurs de la Provence était entrées dans le moulin.

Quand une pression était terminée, il y avait toujours quelqu’un pour faire griller,sur un feu de sarments de vigne ou de grignon, des tranches de gros pain qui étaient ensuite frottées à l’ail et imbibées d’huile vierge sortant de la presse.

Ces rôties étaient accompagnées de vin rouge ou rosé et comme le travail était pénible, ces pauses arrosées étaient les bienvenues.

Pendant la saison de l’olive, le moulin était ouvert tous les jours et, souvent le dimanche, des chasseurs apportaient des grives, les enfilaient sur des brochettes et les faisaient griller sur les sarments de vigne en ne manquant pas de rajouter dans le feu des brindilles de farigoule et de romarin. Les rôties recevaient le jus parfumé des oiseaux; un vrai régal. Ces jours-là, le vin rosé aidant, il y avait une joyeuse animation dans le moulin et même le taciturne moulinier avait le sourire…«

Les moulins à huile de noix

La plupart de ces moulins datent des XVIIe et XVIIIe siècles. Leurs activités s’étaient peu à peu arrêtées après la deuxième guerre mondiale ; puis est arrivée sur le marché l’huile industrielle moins coûteuse (arachide). Aujourd’hui, la survie de ces moulins tient à un produit : l’huile de noix.

Moulin à huile de noix à traction animale

La fabrication de l’huile de noix

L’huile de noix se fait du mois de janvier au mois d’avril, lorsque les noix sont bien sèches. Elles ont été récoltées à l’automne, et mises à sécher dans les greniers ou les granges à l’abri de l’humidité. Mais avant de faire l’huile, il faut encore énoiser (ou énoyer, énoisiller). C’est le moment d’éteindre la télévision ; et les veillées d’antan ressurgissent entre amis ou en famille avec leurs lots de souvenirs qui font briller les yeux des anciens et s’écarquiller ceux des plus jeunes. Les histoires et les chansons, quelques fois paillardes, résonnent au son des maillets qui inlassablement tapent sur les coquilles pour en extraire les cerneaux.

Une fois les cerneaux mis à nu et débarrassés de leur épitaphe (partie centrale en forme de crucifix qui sépare les quatre lobes de la noix) on les amène au moulin. Il faut 6 kg de noix et 2 kg de cerneaux pour faire un litre d’huile. Le principe de fabrication suivant une méthode ancestrale est transmis de générations en générations par les anciens qui viennent faire leur huile au moulin. Et là le meunier, à la fois triturateur, cuisinier, et presque diabolique lorsqu’il attise le foyer de sa poêle dans les régions où l’on fait l’huile à chaud, répond à la demande et à l’attente de ses clients qui souvent deviennent des amis, même si de temps en temps l’un d’entre eux se demande si le meunier ne « le roule » pas encore !…

La qualité de l’huile de noix dans ces moulins tient à son extraction mécanique à chaud ou à froid, contrairement à celle du commerce qui est extraite chimiquement par raffinage. Mais la qualité de l’huile vient aussi de celle du fruit lui-même, sans compter celle du terroir, au même titre que le vin. La plus savoureuse des huiles de noix est obtenue avec des noix “de palisses”, noix sauvages quasiment minuscules, avec une coque très dure, mais au parfum inimitable.

La fabrication d’huile à froid requiert une température ambiante minimale de 10°c afin de préserver la fluidité de l’huile. Le broyage des cerneaux s’obtient au moyen de meules verticales en granit ou en grès, tournant autour d’un arbre vertical. Les cerneaux, en moyenne 30 kg par pressée, sont étalés sur le soutre (pierre horizontale servant de réceptacle) saupoudrés de sel gris et additionnés d’environ 3 litres d’eau. Après 3 heures de broyage la pâte se pare d’écume formée par le sel et l’eau et lentement libère l’huile qui apparaît à la surface de cette substance semi-liquide. Cette pâte sera ensuite pressée pendant quatre à huit heures pour obtenir l’huile.

La fabrication d’huile à chaud. Par rapport à l’extraction à froid, c’est la chauffe dans ce cas qui est la plus importante. Cette opération intervient pour l’huile vierge de première pression à chaud. Après le broyage, la pâte est chauffée lentement dans une poêle en fonte disposée sur un foyer. La poêle est munie d’un brasseur (ailette) qui empêche la pâte d’adhérer au fond et rend la température homogène. La chauffe est une question de savoir-faire et c’est là que se joue la réputation du moulin, et surtout celle du meunier !…

Plus on chauffe, plus l’huile aura un goût prononcé. La vigilance du meunier est capitale pour répondre au goût de chacun. Lorsque la pâte est à point, il faut l’ôter très rapidement et la mettre dans les scourtins.

Sources

- http://www.olivierdeprovence.com/odpce-fr/moulin-a-huile.php

- https://fr.wikipedia.org/wiki/Extraction_de_l%27huile_d%27oliv

- https://fr.wikipedia.org/wiki/Scourtin

- http://www.camandoule.com/fr/histoire/lhistoire-du-moulin-a-huile-_53

- http://www.fdmf.fr/index.php/documentation/technique/274-les-moulins-a-huile-de-noix